PLC یک کنترل کننده منطقی قابل برنامه ریزی است که برای کنترل و نظارت بر فرآیندهای الکترومکانیکی مختلف در تولید، کارخانه ها، حسگرها، محرک ها و سایر کاربردهای اتوماسیون استفاده می شود.

کنترل کننده های منطقی قابل برنامه ریزی (PLC) جزء جدانشدنی اتوماسیون صنعتی و کنترل فرآیند صنعتی هستند. PLC ها محرک های مختلف، حسگرهای آنالوگ و دیجیتال را مدیریت می کنند و رابط های پیچیده ای را در پروتکل ها تغییر می دهند. به غیر از توابع کنترل، PLC ها تبدیل داده و پردازش سیگنال را انجام می دهند. PLC ها که با پیشرفت ها در اینترنت صنعتی اشیا (IIoT) هدایت می شوند، راه حل های ایمن و مقیاس پذیر، عملکرد بالا، قدرت کم و ردپای کوچک را ارائه می دهند. امروزه PLC ها کاربرد گسترده ای در کاربردهای دنیای دیجیتال پیدا کرده اند. عملیات متوالی و مکرر در صنایع معمولاً با استفاده از PLC انجام می شود. آنها برای Industry 4.0 آماده هستند.

PLC یک کنترل کننده منطقی قابل برنامه ریزی است که برای کنترل و نظارت بر فرآیندهای الکترومکانیکی مختلف در تولید، کارخانه ها، حسگرها، محرک ها و سایر کاربردهای اتوماسیون استفاده می شود. PLC را می توان در حوزه های سیستم کنترل و صنایع مختلفی به کار برد، علاوه بر این که به عنوان یک کامپیوتر دیجیتال با هدف خاص مورد استفاده قرار می گیرد. به همین دلیل است که PLC ها اغلب به عنوان کامپیوترهای صنعتی شناخته می شوند.

اتوماسیون خوب و کنترل فرآیند در دنیای رقابتی حیاتی است. کارهای اتوماسیون مبتنی بر PLC فعالیت های تولیدی را سودآور می کند. PLC ها می توانند عملیات پیچیده را ساده کرده و زمان راه اندازی را کاهش دهند. کار در صنایع سرامیک، سیمان، بسته بندی، شیمیایی، فرآوری مواد غذایی و غیره به شدت به سیستم های PLC برای عملکرد و سود عالی نیاز دارد.

کنترلر منطقی قابل برنامه ریزی چیست؟

یک کنترل کننده منطقی قابل برنامه ریزی که معمولاً به عنوان PLC شناخته می شود، یک کامپیوتر دیجیتال و صنعتی است که از مدارهای مجتمع به جای دستگاه های الکترومکانیکی برای اجرای عملکردهای کنترلی استفاده می کند. طبق NEMA، PLC به عنوان دستگاه های الکترونیکی دیجیتالی تعریف می شود که از حافظه قابل برنامه ریزی برای اجرای عملکردهای خاص و ذخیره دستورالعمل ها استفاده می کنند. لیست توابع خاص شامل منطق، توالی حسابی، زمان بندی و شمارش و همچنین کنترل فرآیندها و ماشین ها است. PLC ها در طول سال ها دستخوش تغییرات شکل فاکتور قابل توجهی شدند - از رایانه های شخصی صنعتی و کنترل کننده های اتوماسیون قابل برنامه ریزی (PAC) در فرم فاکتورهای رایانه شخصی تا محفظه های فشرده و مینی پی ال سی ها. عملکرد PLC نیز تکامل یافته است. به غیر از توابع کنترل گسسته، PLC ها اکنون دارای قابلیت هایی مانند رابط ماشین انسانی (HMI)، اترنت صنعتی بلادرنگ، کنترل حرکت و دروازه های ارتباط داده هستند. چندین صنعت معاصر تولید هوشمند را پیاده سازی می کنند، که در آن سیستم های متصل برای تعامل شرکت و ماشین با ماشین (M2M) اهرمی هستند. PPLC ها برای کار مطمئن، بی عیب و نقص و ایمنی در برابر محیط های متخاصم، پر سر و صدا، گرد و غبار و همچنین برای مقاوم بودن در برابر آب دوباره طراحی شده اند. در دسترس بودن زمان واقعی و قابلیت عملیاتی در محدوده وسیع دمای محیطی نیز مورد نیاز است. Element14 با بسیاری از تامین کنندگان مختلف که مجموعه وسیعی از محصولات PLC را ارائه می دهند، همکاری کرده است.

طبقه بندی PLC

PLC ها بر اساس خروجی به سه نوع تقسیم می شوند: خروجی ترانزیستور، خروجی تریاک و PLC خروجی رله. نوع خروجی رله برای هر دو دستگاه خروجی AC و DC ایده آل است. نوع خروجی ترانزیستور PLC از عملیات سوئیچینگ استفاده می کند و در ریزپردازنده ها استفاده می شود. PLC ها به گونه ای مهندسی شده اند که مقاوم بوده و قادر به مقاومت در برابر دماهای شدید، رطوبت نویز الکتریکی و لرزش هستند. کنترل کننده های منطقی جمعیت عظیمی از محرک ها و حسگرها را کنترل و نظارت می کنند و بنابراین از دیگر سیستم های کامپیوتری در ارائه ورودی/خروجی قابل توجه (I/O) خود متمایز هستند.

آناتومی PLC

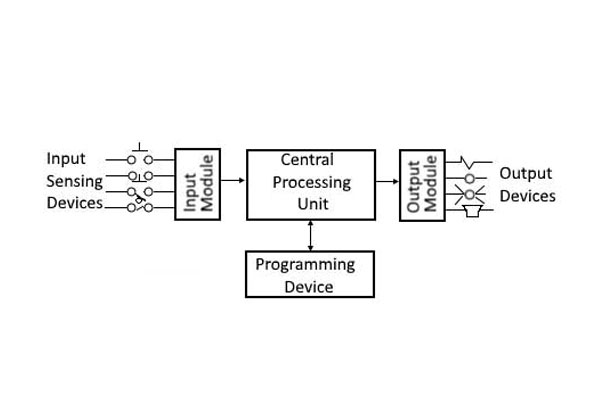

PLC ها دستگاه های مدولار فشرده با ورودی و خروجی های متعدد (I/O) در محفظه ای هستند که با پردازنده تعبیه شده است. محدوده ممکن است در دستگاه های مدولار بزرگ که روی رک نصب شده اند، جایی که هزاران ورودی/خروجی به سیستم های SCADA متصل هستند، به اوج خود برسد. کنترل کننده های منطقی قابل برنامه ریزی (PLC)، در داخل سیستم کنترل صنعتی (ICS)، به عنوان پل مفیدی بین پروتکل های ارتباطی فیزیکی و سلولی مانند PROFIBUS، BACnet، DNP3، OPC، EtherCAT و CIP عمل می کنند. سه ماژول هر سیستم PLC را تشکیل می دهند: ماژول CPU، بسیاری از ماژول های ورودی/خروجی (I/O) و ماژول منبع تغذیه.

- ماژول CPU: این ماژول شامل یک پردازنده مرکزی به همراه قسمت حافظه آن است. این پردازنده با دریافت ورودی های مناسب و تولید خروجی های مربوطه تمامی پردازش ها و محاسبات داده های مورد نیاز را اجرا می کند.

- ماژول منبع تغذیه: یک خروجی 5 ولت DC برای اجرای مدارهای کامپیوتری PLC مورد نیاز است که به درستی توسط ماژول منبع تغذیه تامین می شود. این ماژول اساساً مسئول روشن کردن سیستم است. برق متناوب را می پذیرد و سپس آن را به برق DC تبدیل می کند که دو ماژول باقیمانده (ورودی/خروجی و ماژول های CPU) از آن استفاده می کنند.

- ماژول های ورودی/خروجی: ماژول های ورودی/خروجی بر اتصال سنسورها و محرک به سیستم PLC نظارت می کنند تا پارامترهای مختلف مانند فشار، جریان و دما را حس کنند. ماژول های I/O یا آنالوگ یا دیجیتال هستند برنامه نویسی PLC به کاربر اجازه می دهد تا سیستم کنترل را با استفاده از یک نحو تعیین شده پیکربندی کند. Ladder، Boolean و Grafcet انواع مختلفی از زبان های برنامه نویسی مورد استفاده هستند. زبان های نردبانی و بولی عملیات ها را به همان شیوه اجرا می کنند، اما در نحوه نمایش دستورالعمل هایشان و نحوه ورود آن ها به PLC متفاوت هستند. زبان Grafcet بسته به اقدامات و مراحل یک برنامه گرافیکی گرا، دستورالعمل ها را به طور متفاوتی کنترل می کند. امروزه چندین زبان برنامه نویسی مختلف مورد استفاده قرار می گیرند که هر یک PLC مشخصات برنامه نویسی خود را که بر اساس استاندارد IEC 61131-3 ساخته شده است را ارائه می دهد.

استفاده از PLC در صنعت

PLC صنعتی را می توان در بسیاری از برنامه های کاربردی مختلف مانند عملکردهای کنترل فرآیند، تولید تولید، اتوماسیون سیار، ماشین ابزار نظارت، صنعت فولاد، سیستم اتوماسیون روباتیک، صنایع شیشه، سیستم های پردازش مواد غذایی، صنعت کاغذ و موارد دیگر مورد استفاده قرار داد. PLC ها در کاربردهای مختلف در نیروگاه ها، سیستم شبکه هوشمند، واحدهای تولیدی، نظارت بر ماشین ابزار یا تجهیزات، ساخت سیستم و عملکردهای کنترل فرآیند استفاده می شوند. ما چند مورد از موارد استفاده PLC به کار رفته در اتوماسیون صنعتی را مورد بحث قرار خواهیم داد.

- سیستم اختلاط اتوماتیک و پر کردن بطری با استفاده از PLC در صنعت نوشیدنی و آبمیوه در سیستم اختلاط اتوماتیک و پر کردن بطری، ابتدا باید دو مایع یعنی آب و مایع پروتئینی از دو ظرف مختلف در ظرف اختلاط که در شکل زیر نشان داده شده است مخلوط شوند. محلول مخلوط شده باید یکی پس از دیگری در بطری ها پر شود. دکمه شروع کل عملیات سیستم را آغاز می کند. در اینجا خروجی سنسور به PLC وارد می شود و خروجی های PLC شیرها، میکسر و تسمه نقاله را کنترل می کنند. اولین مایع (آب) به مدت 10 ثانیه در ظرف همزن جریان می یابد. سپس مایع دوم به مدت 15 ثانیه به ظرف مخلوط می ریزد. عملیات اختلاط به مدت 20 ثانیه انجام می شود. دکمه توقف عملیات را کنترل می کند.

- پردازش شیشه های تخت و کنترل نسبت مواد با استفاده از کنترلر PLC در صنعت شیشه PLC ها در صنعت شیشه برای کنترل نسبت مواد و پردازش شیشه های تخت استفاده می شوند. این فناوری به طور مداوم در حال تکامل در طول سال ها پیشرفت کرده است و بنابراین تقاضای رو به افزایشی برای حالت کنترل PLC در صنعت شیشه ایجاد کرده است. تولید شیشه یک فرآیند پیچیده است. شرکت های درگیر اغلب از PLC ها با فناوری گذرگاه به عنوان حالت کنترل آن استفاده می کنند. PLC داده های آنالوگ را در تولید شیشه و کنترل موقعیت با کیفیت دیجیتال در فرآیند ضبط می کند. PLC ها برای کنترل نسبت مواد و پردازش شیشه های تخت استفاده می شوند. فناوری پیشرفته PLC به آنها اجازه داده است که تقاضای زیادی در این زمینه داشته باشند.

- اختلاط مواد اولیه با استفاده از PLC در صنعت سیمان تولید سیمان شامل مخلوط کردن مواد اولیه مختلف در داخل یک کوره است. کیفیت محصول نهایی تحت تأثیر این مواد خام و نسبت های مربوط به آنها است. برای اطمینان از استفاده صحیح از کمیت و کیفیت مواد خام، داده ها باید دقیق باشند. یک سیستم کنترل توزیع شده شامل PLC در حالت کاربر و نرم افزار پیکربندی است که در فرآیندهای مدیریت و تولید استفاده می شود. PLC ها، به طور خاص، کوره زغال سنگ، کوره شفت و آسیاب گلوله ای را کنترل می کنند.

- اینترنت اشیا (IoT)، اتوماسیون هوشمند، روبات های پیشرفته و سایر پروژه های کارخانه هوشمند، فرآیند تولید را بسیار کارآمدتر کرده است. PLC ها همچنان نقش مهمی را در تولید ایفا می کنند و به عنوان یک پردازنده مرکزی برای همه تصمیمات بلادرنگ، علی رغم پیشرفت های سریع فناوری، عمل می کنند.

- اتوماسیون خودرو:

آنها از PLC در فرآیندهای اتوماسیون خودرو استفاده می کنند تا فرآیند تولید را استاندارد کنند و ROI (بازده سرمایه گذاری) خود را افزایش دهند.

- ابزار ماشین مانیتورینگ: PLC به عنوان یک ماشین ابزار برای نظارت بر ورودی ها و خروجی ها برای تصمیم گیری بر اساس برنامه ذخیره شده در حافظه PLC عمل می کند. استفاده از PLC ها به کاهش تلاش های تصمیم گیری انسان برای دستیابی به کارایی بالاتر کمک می کند.

- صنعت فولاد: هر عملیاتی مانند مدیریت دما و فشار در دیگهای بخار، بالا بردن الکترودها، تغذیه لنج اکسیژن برای فولاد، کنترل بستر خنک کننده و غیره، به شدت به PLC وابسته است.

- سیستم اتوماسیون رباتیک: ربات ها با نرم افزار قدرتمند PLC تعبیه شده در کنترلر ربات طراحی شده اند. این برنامه به گروه کوچکی از روبات ها اجازه می دهد تا مستقل از یک PLC متمرکز عمل کنند، که پیامدهایی برای صنعت دارد. این معادل کاهش قابل توجه هزینه برای مشاغل کوچکتر است که در غیر این صورت باید در یکپارچگی استاندارد PLC هزینه کنند.

- سیستم پردازش مواد غذایی: PLC سیستم پردازش مواد غذایی است که برای سطوح آلاینده در آب، نرخ جریان در بخش های عمده تصفیه خانه آب، و در عوض، شیرهایی که جریان آب در فرآیند را کنترل می کنند، از راه دور قابل کنترل هستند.

- صنعت کاغذ: عملکرد یک PLC در صنعت کاغذ، خودکار کردن فرآیندها با سرعت بالا برای اطمینان از کارایی است.